Verschiedene Befeuchtungsmethoden

Formgebung, Glättung oder Reinigung eines textilen Gefüges kann in den meisten Fällen nur unter Einwirkung von Feuchtigkeit erfolgen. Dabei sei vorausgesetzt, daß der Zustand des gealterten Objekts und seine Materialbeschaffenheit den Einsatz von Wasser und Feuchtigkeit zulassen. Jedoch kann durch die Art der Befeuchtung das Maß des Eingriffs beeinflußt werden.

Die radikalste Form der Wasserzufuhr im chemisch - physikalischen Sinne erfolgt bei der üblichen Naßreinigung, dem Waschen. Aber auch bei einer Befeuchtung über Kompressen wie z. B. mit feuchten Löschpapieren oder nach der Methode des “Kalten Wickels” [1] wird dem textilen Material auf direktem Wege flüssiges Wasser zugeführt. Die Quellung der Faser verläuft dabei äußerst rasch und massiv.

Bei der Erzeugung von kaltem oder warmem Wasserdampf zur Befeuchtung ist die Luft mit Wassermolekülen angefüllt, die in großer Menge und schnell auf die textile Oberfläche auftreffen und in unkontrollierter Menge absorbiert werden. Die Feuchtigkeitsaufnahme verläuft zwar langsamer als bei der direkten Befeuchtung, doch es kann unter Umständen zur Kondensation des Wasserdampfs und zur Nässebildung im Gewebe kommen.

Beim Einsatz einer wasserdampfdurchlässigen Membran wird die Feuchtigkeitsaufnahme in der Faser noch einmal verzögert. Diese Membranen werden inzwischen von verschiedenen Herstellern (z. B. Goretex®, Sympatex®, Miporex®, etc. [2]) in unterschiedlichen Produktformen vertrieben. Diese Laminate setzen sich immer zusammen aus der sehr dünnen Membran und einem Trägermaterial. Beim Einsatz der Laminate wandern einzelne Wassermoleküle monomolekular durch die wasserdampfdurchlässigen Poren bzw. durch die hydrophilen Bestandteile der Membran.

Die Anwendungsmöglichkeiten sind vielfältig. Ein möglicher Aufbau einer Befeuchtung sieht folgendermaßen aus:

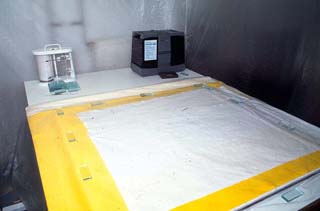

Die Anwendungsmöglichkeiten sind vielfältig. Ein möglicher Aufbau einer Befeuchtung sieht folgendermaßen aus:Das textile Objekt wird mit dem Laminat abgedeckt. Auf das Laminat wird im gewünschten Bereich ein angefeuchtetes Gewebe (z.B. Baumwollmolton) gelegt, Laminat und feuchtes Gewebe werden mit Polyethylenfolie abgedeckt (Abb. 1).

Die Feuchtigkeit im Gewebe wird durch die Membran dem Objekt zugeführt. Die Aufnahme von Wassermolekülen durch die Membran verläuft sehr viel langsamer als z. B. bei der Befeuchtung mit einem Dampfstrahl - und dadurch kontrollierter. Der Feuchtegrad kann genauer bestimmt werden, Nässebildung wird vermieden. Große Flächen lassen sich auf diese Weise gleichmäßig befeuchten [3]. Kleinere Teilbereiche werden befeuchtet ohne die Gefahr einer Bildung von Wasserrändern.

Eine noch geringere und langsamere Feuchtigkeitszufuhr als über die Membran wird erreicht durch Erhöhung der relativen Luftfeuchtigkeit (RLF) in der direkten Umgebung des textilen Objekts. Die Aufnahme der Wassermoleküle aus der feuchten Luft erfolgt entschieden langsamer, ein hygroskopisches Gleichgewicht zwischen dem Wassergehalt der Faser und der Raumluft wird sich erst nach äußerst langer Zeit einstellen. Aber schon eine geringe Feuchtigkeitsaufnahme genügt, um eine Quellung der Faser zu erzielen und die Flexibilität des Textilmaterials kurzzeitig zu erhöhen.

Die geringe und langsame Zufuhr von Feuchtigkeit durch Erhöhung der relativen Luftfeuchtigkeit ist am Objekt in verschiedener Weise praktisch durchführbar und mit unterschiedlichem Ziel einzusetzen.

In Form einer Haube oder Kammer in unmittelbarer Nähe über dem Objekt oder in Form eines begehbaren Zelts über dem Arbeitstisch wird ein geschlossenes System geschaffen, in dem die RLF erhöht wird.

Es wird ein möglichst gleichmäßiges Ansteigen der RLF des Raumklimas von vielleicht 50% bis zu 90% angestrebt in einem Zeitraum von wenigen Stunden bis zu ein, zwei oder mehr Tagen, je nach Zustand und Beschaffenheit des Objekts. Die Reaktion des Materials kann beobachtet und der Ablauf der Befeuchtung entsprechend angepaßt werden. Das Material nimmt je nach Hygroskopizität Feuchtigkeit auf und das Textilgefüge wird flexibler. In diesem Stadium kann bereits eine grobe Formgebung erfolgen wie das Glattlegen von Falten oder eine Korrektur der Gesamtform. Auch ein Abheben von Fremdmaterialien kann eventuell bereits in diesem Stadium durchgeführt werden, da mit dem Anfeuchten auch anhaftende Papiere, wasserlösliche Klebstoffe und Verschmutzungen angeweicht werden.

Eine kontrollierte Befeuchtung über erhöhte Luftfeuchtigkeit als einzige Befeuchtungsmethode ist besonders bei äußerst brüchigen Textilien sinnvoll, da die Absorption der Wassermoleküle in der Faser langsam erfolgt und heftige Reaktionen im Fasergefüge gemildert werden.

Die bis hierher vorgestellten Befeuchtungsmethoden lassen sich in verschiedener Weise je nach Problemstellung und Ziel einsetzen und miteinander kombinieren. Zwei Befeuchtungsmethoden und ihre Kombination sollen im folgenden besonders hervorgehoben werden, da sie sich als sehr sinnvoll und praktikabel erwiesen haben:

Für diese Vorgehensweise wird über dem Arbeitstisch ein begehbares Zelt errichtet und das textile Objekt zunächst über die Erhöhung der RLF vorgefeuchtet. Ist der Feuchtegrad für die Behandlung noch nicht ausreichend, wird anschließend mit Hilfe der wasserdampfdurchlässigen Membran befeuchtet. Über die Membran wird die Absorption von Feuchtigkeit fortgesetzt bis zum gewünschten Grad der Flexibilität des Materials. Währenddessen wird die hohe Luftfeuchtigkeit im Arbeitszelt beibehalten. Bei den nun folgenden Arbeitsgängen, z.B. Ausrichten von Fragmenten, Glätten und Ausnadeln oder Ablösen von Verschmutzungen muß die Membran partiell oder ganzflächig vom Objekt abgehoben werden. In der Praxis hat es sich gezeigt, daß das normalerweise schnelle Austrocknen des Textils bei langwierigen Maßnahmen entschieden verzögert wird durch die hohe RLF im Arbeitszelt. Die Flexibilität der Materialien am Objekt bleibt länger erhalten, was ein ruhigeres Arbeiten und besseres Handling ermöglicht (Abb. 2). Nach Abschluß der Bearbeitung wird die RLF im Arbeitszelt langsam gesenkt, um durch ein verzögertes Trocknen das Textilmaterial zu schonen.

Für diese Vorgehensweise wird über dem Arbeitstisch ein begehbares Zelt errichtet und das textile Objekt zunächst über die Erhöhung der RLF vorgefeuchtet. Ist der Feuchtegrad für die Behandlung noch nicht ausreichend, wird anschließend mit Hilfe der wasserdampfdurchlässigen Membran befeuchtet. Über die Membran wird die Absorption von Feuchtigkeit fortgesetzt bis zum gewünschten Grad der Flexibilität des Materials. Währenddessen wird die hohe Luftfeuchtigkeit im Arbeitszelt beibehalten. Bei den nun folgenden Arbeitsgängen, z.B. Ausrichten von Fragmenten, Glätten und Ausnadeln oder Ablösen von Verschmutzungen muß die Membran partiell oder ganzflächig vom Objekt abgehoben werden. In der Praxis hat es sich gezeigt, daß das normalerweise schnelle Austrocknen des Textils bei langwierigen Maßnahmen entschieden verzögert wird durch die hohe RLF im Arbeitszelt. Die Flexibilität der Materialien am Objekt bleibt länger erhalten, was ein ruhigeres Arbeiten und besseres Handling ermöglicht (Abb. 2). Nach Abschluß der Bearbeitung wird die RLF im Arbeitszelt langsam gesenkt, um durch ein verzögertes Trocknen das Textilmaterial zu schonen.

Praktische Durchführung

Zum Bau eines Arbeitszelts kann mit Hilfe von Kleiderständern, Gestängen oder an der Decke gespannten Seilen ein Gerüst angefertigt werden, das mit Bahnen von dünner Polyethylenfolie von oben und an allen Seiten abgedeckt wird. Die sich überlappenden Kanten der Folienbahnen lassen sich mit Klebestreifen oder Wäscheklammern zusammenfügen. Die Folie muß bodenlang angebracht werden und am Boden verklebt oder z. B. mit Bleigewichten in Abständen gehalten sein. Das Zelt sollte um den Arbeitstisch genügend Bewegungsfreiheit lassen und ein aufrechtes Stehen ermöglichen. Die verwendeten elektrischen Hilfsmittel, z.B. Steckdosenleisten, müssen den Anforderungen für Feuchträume entsprechen (Abb. 3).

Zum Bau eines Arbeitszelts kann mit Hilfe von Kleiderständern, Gestängen oder an der Decke gespannten Seilen ein Gerüst angefertigt werden, das mit Bahnen von dünner Polyethylenfolie von oben und an allen Seiten abgedeckt wird. Die sich überlappenden Kanten der Folienbahnen lassen sich mit Klebestreifen oder Wäscheklammern zusammenfügen. Die Folie muß bodenlang angebracht werden und am Boden verklebt oder z. B. mit Bleigewichten in Abständen gehalten sein. Das Zelt sollte um den Arbeitstisch genügend Bewegungsfreiheit lassen und ein aufrechtes Stehen ermöglichen. Die verwendeten elektrischen Hilfsmittel, z.B. Steckdosenleisten, müssen den Anforderungen für Feuchträume entsprechen (Abb. 3).Die Veränderung der RLF im Arbeitszelt läßt sich anhand von Hygrometern ablesen, aber am besten verfolgen und festhalten mit einem Thermohygrographen, der während des gesamten Arbeitsablaufs in Höhe des Objekts, in einigem Abstand zur Befeuchtungsquelle, aufgestellt ist. Messungen mit einem Aspirations-Psychrometer sind zwar noch genauer, können aber nur in zeitlichen Abständen vorgenommen werden und damit die Messungen des Thermographen stichprobenartig kontrollieren.

In der Theorie wird man von einem langsamen und gleichmäßigen Anstieg der RLF ausgehen, ebenso von einem konstanten Wert der RLF während der Bearbeitung des Objekts und einem gleichmäßigen Absinken der RLF in der Trocknungsphase. Diese Ideal-Kurve konnte in der Praxis mit den zur Verfügung stehenden Geräten und Möglichkeiten bisher leider nicht umgesetzt werden.

Um die RLF zu erhöhen, kann man feuchte Tücher im Zelt aufhängen, die allerdings nicht mit dem Objekt in Berührung kommen dürfen, - oder man kann Wasserschalen mit großer Oberfläche aufstellen. Es bleibt auszuprobieren, wie viele feuchte / nasse Hilfsmittel zu welchem Zeitpunkt einzusetzen sind, um ein gleichmäßiges Ansteigen der RLF zu erreichen.

Eine andere Möglichkeit besteht im Einsatz von Befeuchtungsgeräten, z. B. Geräte, die nach dem Verdampfer-Prinzip arbeiten oder mit Hilfe von Ultraschall Wasser vernebeln.

Jedoch ist durch das Befeuchten mit Luftbefeuchtern, die keine gezielte Einstellung der RLF zulassen und nur über einen Drehknopf nach und nach höher zu stellen sind, ein gleichmäßig konstanter Anstieg nicht machbar. Das Gerät produziert in kurzer Zeit (ca. ½ bis 1 Std.) ein Ansteigen der RLF von 20% und mehr. Stellt sich das Gerät dann ab, sinkt die Luftfeuchtigkeit in kurzer Zeit wieder ab.

Das heißt, daß sich die RLF über eine grobe Zickzackkurve langsam höher schaukelt und schließlich in einem Bereich von 80% bis 99 % pendelt.

Die RLF muß etwas reduziert werden, wenn die Feuchtigkeit anfängt, an den Zeltwänden zu kondensieren, was nach unserer Erfahrung nur passiert, wenn die Temperatur außerhalb des Zelts geringer ist als im Zelt. Eine regelmäßige, in kurzen Abständen durchgeführte Kontrolle der Bedingungen im Zelt ist unerläßlich.

Zeitlicher Ablauf

Je nach Beschaffenheit und Zustand des Objekts sowie nach dem angestrebten Effekt kann der Ablauf der Maßnahme nur wenige Stunden oder bis zu zwei oder mehr Tagen dauern.

Allein die Vorbereitungen mit Einrichtung des Objekts auf dem Arbeitstisch, dem Aufbau des Zeltes mit seiner Infrastruktur und das Präparieren aller notwenigen Utensilien kann einige Stunden in Anspruch nehmen und sollte gegebenenfalls am Tag vorher passieren. Es empfiehlt sich außerdem, bei erstmaligem Einsatz eines Zeltes und des Befeuchtungsgerätes einen Testlauf der gesamten Aktion ohne Objekt mit einem Dummy durchzuführen.

Das Vorfeuchten des Objekts kann nur wenige Stunden (2 - 4 Stunden) benötigen, kann aber auch über 12 Stunden und mehr in die Länge gezogen werden. Hier empfiehlt es sich, noch am Tage bei möglicher Kontrolle die RLF langsam zu erhöhen und nach vorherigen Tests mit dem Befeuchtungsgerät eine relativ konstante Luftfeuchtigkeit um 75 - 85% einzustellen, die in der Nacht gehalten wird. Am nächsten Tag kann weiter befeuchtet und bearbeitet werden.

Zwei Fallbeispiele

1. Der sog. Löwenstoff der katholischen Kirchengemeinde Siegburg. Das Seidengewebe in Samitbindung aus dem 10. Jahrhundert zeigte ehemals zwei übereinander gestellte Reihen mit je drei Löwen, von denen heute nur noch eine Reihe mit drei unvollständigen Löwen erhalten ist. Die verbliebenen Reste des Gewebes sind nur noch fragmentarisch vorhanden, das Material ist ausgesprochen spröde und brüchig. Vor der Behandlung war das Gewebe sehr wellig, alle Geweberänder und Bruchkanten bogen sich schollenartig mehr oder weniger stark hoch oder waren in sich verdreht.

Um das Gewebe zu glätten, sollte allein mit erhöhter Luftfeuchtigkeit gearbeitet werden. Es wurde ein Zelt mit genügend Raum für den Arbeitstisch mit Objekt, sowie Platz für zwei bis drei Restauratorinnen und die nötigen Arbeitsgeräte gebaut.

Der Bearbeitungszeitraum betrug etwa fünf Tage. Angestrebt wurde ein Ansteigen der RLF um 1% pro Stunde, so daß nach 42 Stunden eine RLF von ca. 92% erreicht war [4]. Auf diese Weise sollten zu große Spannungsunterschiede in der Faser und ggf. zwischen Faser und anhaftenden Partikeln verhindert werden.

Die Feuchtigkeitswerte wurden durch Messungen mit dem Aspirations-Psychrometer - auch während der Nacht - überprüft, ggf. wurde regulierend eingegriffen. Schon während des Anstiegs der Luftfeuchtigkeit konnte eine deutliche Entspannung der Fasern beobachtet werden. Die hochstehenden Gewebeschollen wurden flexibler und verflachten sich bis zu einem gewissen Grad ohne zusätzliches Eingreifen. Etwa 15 Stunden lang wurde die RLF auf dem Maximalwert von 92% gehalten.

Die Feuchtigkeitswerte wurden durch Messungen mit dem Aspirations-Psychrometer - auch während der Nacht - überprüft, ggf. wurde regulierend eingegriffen. Schon während des Anstiegs der Luftfeuchtigkeit konnte eine deutliche Entspannung der Fasern beobachtet werden. Die hochstehenden Gewebeschollen wurden flexibler und verflachten sich bis zu einem gewissen Grad ohne zusätzliches Eingreifen. Etwa 15 Stunden lang wurde die RLF auf dem Maximalwert von 92% gehalten.In dieser Zeit fand der eigentliche Glättungsvorgang statt, für den zwei Personen etwa sechs Stunden benötigten. Das Seidengewebe wurde in seiner Gesamtform ausgerichtet, Fragmente wurden sortiert und in ihrer Lage korrigiert und anschließend mit leichten Glasplättchen [5] abgedeckt und in Position gehalten (Abb. 4).

Ähnlich langsam wie beim Anstieg wurde die RLF wieder abgesenkt, bis annähernd optimale klimatische Verhältnisse erreicht waren. Anschließend wurde das Gewebe in klimatisierten Räumen bei 18°C und ca. 55% RLF gelagert.

2. Eine Burschenschaftsfahne, Bonn. Es handelt sich um eine Seidenfahne aus den 70er Jahren des 19. Jahrhunderts, die durch zahlreiche Reparaturmaßnahmen stark verändert war. Die einzelnen Bestandteile wie altes Trägergewebe, Fahnenblatt und das in der Mitte aufgesetzte Wappen waren vielschichtig miteinander verklebt, der Seidentaft und das bemalte Wappen waren äußerst brüchig.

Zunächst wurde das Netz abgetrennt und der Oberflächenschmutz abgesaugt. Um die Schichten zu trennen, wurde die gesamte Fahne in einer begehbaren Feuchtkammer vorbehandelt, in der die RLF innerhalb von sechs Stunden von 50% auf 80% erhöht wurde. Die hohe Luftfeuchtigkeit wurde in den folgenden Arbeitsstunden beibehalten. Im klamm-feuchtem Zustand waren die Seidentafte flexibler und der Stärkekleister leicht angelöst. Trotzdem mußte das Lösen des mit Papier beschichteten Wappens durch zusätzliches Befeuchten mit dem Dampfgerät unterstützt werden. Allein für diesen Arbeitsgang benötigten vier Personen sechs Stunden. Jedoch war nach insgesamt 12 Stunden Feuchtigkeitseinwirkung der Stärkekleister so weich, daß das Fahnenblatt relativ mühelos vom Trägergewebe abgehoben werden konnte.

Anschließend wurde die RLF langsam wieder gesenkt und die Fahnenteile zunächst getrocknet. Für die weitere Bearbeitung wie Reinigen und Glätten mußten die Teile später erneut befeuchtet werden.

Theoretische Überlegungen

Wie bereits erwähnt, ist es nicht gelungen, ein gleichmäßiges Ansteigen und Absinken der RLF im Arbeitszelt mit den zur Verfügung stehenden Geräten zu erreichen.

Trotz der optisch positiven Ergebnisse stellt sich die Frage, wie sich die relativ unregelmäßige Feuchtigkeitszufuhr mit sehr kurzzeitigen Schwankungen von bis zu 20% RLF auf das textile Objekt auswirkt. Reagiert das textile Material während des Befeuchtens auf jede am Thermohygrographen ablesbare Schwankung oder tritt die Feuchtigkeitsaufnahme verzögert ein, so daß sich die Feuchtigkeit doch relativ gleichmäßig in der Faser anreichern kann?

Um das zu klären, müßten die physikalischen Mechanismen der Feuchtigkeitsaufnahme in der Faser aufgezeigt werden. Wasserdampfaufnahme und -abgabe in der Faser bei Anwendung unterschiedlicher Feuchtigkeitssysteme und unter verschiedensten Bedingungen wären zu untersuchen.

Zur Absicherung wurde eine Testreihe durchgeführt, deren Ergebnisse von den wenigen, in der Literatur gefundenen Zahlen teilweise bestätigt wurde [6]. In der Testreihe wurden jeweils zwei Gewebestreifen von Seide, Wolle, Baumwolle und Leinen mit gleichem Ausgangsgewicht befeuchtet: eine Materialprobe durch eine wasserdampfdurchlässige Membran und die zweite Materialprobe durch erhöhte Luftfeuchtigkeit (indem die Probe in eine Kammer mit einer RLF von ca. 85% eingelegt wurde). Die Feuchtigkeitsaufnahme in den Proben wurde zuerst in kurzen, später in längeren Zeitabständen über mehr als 24 Stunden durch Wiegen festgestellt.

Es zeigte sich, wie erwartet, daß die Befeuchtung mit hoher Luftfeuchtigkeit sehr viel langsamer stattfindet als mit Hilfe des Laminats. So benötigen Seide, Wolle und Baumwolle für eine bestimmte Feuchtigkeitsaufnahme ca. drei Stunden, während die gleiche Feuchtigkeitsmenge unter dem Laminat in 15 Minuten aufgenommen wird.

Die Testreihe zeigte, daß die Feuchtigkeitsaufnahme mit Hilfe erhöhter Luftfeuchtigkeit auch nach längerer Zeit weit unter der möglichen Feuchtigkeitsaufnahme beim Einsatz des Laminats bleibt. Das Risiko einer Überfeuchtung bei erhöhter Luftfeuchtigkeit über mehrere Stunden und Tage scheint damit nicht gegeben. Die Tests über 24 Stunden zeigten aber auch, daß sich nach längerer Zeit unter dem Laminat durchaus Wasser bilden kann. Jedoch wird in der Praxis nie länger als einige Stunden mit Hilfe des Laminats befeuchtet.

Trotz aller positiven Erfahrungen mit langzeitlichem Befeuchten stellt sich die Frage, wie lange der feuchte Zustand anhalten darf, ohne eine schädigende Quellung der Faser hervorzurufen. Weiter müßte in diesem Zusammenhang überlegt werden, wann und in welchem Umfang Präventivmaßnahmen gegen Schimmelbildung nötig sind.Trotz aller Überlegungen und Fragen haben sich beide Methoden der Befeuchtung einzeln und in Kombination als sehr vorteilhaft erwiesen, so daß wir sie, der Situation angemessen, gerne weiter anwenden werden.

Zusammenfassung

Die Reinigung, Glättung und Formgebung eines textilen Objekts, kann in den meisten Fällen nur unter Einwirkung von Feuchtigkeit erfolgen. Jedoch kann durch die Art der Befeuchtung das Maß des Eingriffs beeinflusst werden.

Beim Einsatz einer wasserdampfdurchlässigen Membran (z.B. Goretex®, Sympatex®, Miporex®) verläuft die Aufnahme von Wassermolekülen bereits langsamer und kontrollierter als bei der direkten Befeuchtung mit Wasserdampf aus einem Dampfgerät. Eine noch geringere und langsamere Feuchtigkeitszufuhr wird erreicht durch die Erhöhung der relativen Luftfeuchtigkeit in der direkten Umgebung des textilen Objekts. Bereits diese geringe Feuchtigkeitsaufnahme genügt, um eine Quellung der Faser zu erzielen und die Flexibilität des Textilmaterials zu erhöhen. Formgebende oder reinigende Maßnahmen können in diesem Zustand durchgeführt werden.

Im Artikel wird die praktische Durchführung einer Befeuchtung über erhöhte relative Luftfeuchtigkeit in einem begehbaren Arbeitszelt beschrieben und durch theoretische Überlegungen ergänzt. Die Einsatzmöglichkeiten einer langsamen Feuchtigkeitszufuhr über erhöhte Luftfeuchte und über eine wasserdampfdurchlässige Membran sowie die sinnvolle Kombination beider Systeme werden an zwei Fallbeispielen dargestellt

Summary

The success of conservation treatments such as the cleaning of textile objects, the relaxation of creases and even reshaping depends largely on the introduction of moisture into the textile structure. The extent to which moisture is absorbed by the textile material is influenced by the method of humidification.

The use of membranes permeable to vapours (e.g. Goretex®, Sympatex®, Miporex®) allows a slower and more easily controlled take up of moisture than by a direct humidification of the object with a vapour. An even slower and more reduced absorption is achieved by raising the relative humidity (RH) in close proximity to the object. Even a slight raise of the moisture content causes the fibre to swell and increases the flexibility of the textile. Cleaning treatments and reshaping can be carried out at that stage.

This article describes how the humidification by an increase of the relative humidity can be achieved by placing the object in a sealed tent. This method can be combined with the use of membranes. Various tests showed the effectiveness of these treatments either by increasing the air moisture or by using the above mentioned membrane and by usefully combining both methods. This is shown in two case studies.

Autoren

Petra Brachwitz, Diplom-Restauratorin (FH)

Deutsches Textilmuseum Krefeld

Andreasmarkt 847809 Krefeld

Brigitte Dreyspring

Dreiherrenstein 6D

65207 Wiesbaden

Anmerkungen

[1] Zum Glätten bzw. Reinigen wurde ein feuchtes Baumwollgewebe direkt auf das textile Objekt gelegt und mit Glasplatten bedeckt.

[2] Gore-Tex® von W.L. Gore & Associates Inc. P.O.B. 1550, 100 Airport Road, Elkton, MD 21921/USA, Sympatex® und Miporex®,Ploucquet, D-Heidenheim

[3] Frdl. mündl. Mitteilung Elke Beck: Bei sehr großflächig zu befeuchtenden Geweben lassen sich Laminate mit einem Spezial-Schweißgerät für Laminate zusammenschweißen. Die Schweißnaht ist nicht feuchtigkeitsdurchlässig, man muß sie deshalb während der Befeuchtung verschieben.

[4] Dieser langsame Anstieg der RLF wurde auf Anraten von Frau Dr. Jägers verfolgt. Ihr sowie Frau Claudia Dekker sei an dieser Stelle für Beratung und Auskünfte gedankt.

[5] Geschliffene Objektträger

[6] Vgl. beigefügte Literaturliste

Literatur

Antje Hirschberger: Klima - die Ursache allen Übels. Informationstage 8./9.6.1998, Bayerisches Landesamt für Denkmalpflege, Außenstelle Bamberg, Schloß Seehof. AdR aktuell 3/98 (Angaben von Dipl. Phys. Anatol Worch, Dortmund)

Alfons Hofer: Stoffe 1 - Textilrohstoffe, Garne, Effekte. Frankfurt 1977.

Hannah Singer, Sebastian Dobrusskin, Gerhard Banik: Behandlung wasserempfindlicher Objekte mit GORE-TEX. Restauro 2/91, S. 102.

Abbildungsnachweis

Abbildung 1 u. 2: Brigitte Dreyspring, Wiesbaden

Abbildung 3 u. 4: Deutsches Textilmuseum Krefeld

Bildunterschriften

Abb. 1: Abdeckung eines textilen Objekts mit Laminat (hier gelb), feuchtem Gewebe (hier weiß) und Polyethylenfolie im Arbeitszelt mit Luftbefeuchter und Thermohygrograph

Abb. 2: Partielles Aufdecken des Laminats zum Ausrichten und Glätten des befeuchteten textilen Objekts

Abb. 3: Einrichtung eines begehbaren Arbeitzelts zur Befeuchtung durch Erhöhung der RLF

Abb. 4: Der sog. Löwenstoff der katholischen Kirchengemeinde Siegburg: Ausrichten und Glätten der Fragmente während der Befeuchtung